Betriebserfahrungen mit der neuen Cleaner-Produktfamilie InduraClean

Cleaner zur Abscheidung von Schwerteilen und Schmutzpunkten sind in nahezu jeder Papierfabrik im Konstanten Teil und/oder der Stoffaufbereitung installiert. Viele Anlagen werden im Bereich niedriger Stoffdichten mit hohen Differenzdrücken betrieben. Daher haben Cleaner einen hohen Anteil an den spezifischen Energiekosten dieser Anlagenteile. Prozessbedingt geht mit den Cleaner-Rejekten älterer Anlagen oft unnötig viel Faserstoff verloren.

Im Rahmen des Vortrages werden die Herausforderungen, die typischerweise beim Betrieb von Cleaneranlagen auftreten, aufgegriffen. Für diese werden Lösungsmöglichkeiten, welche in der neuen Produktfamilie umgesetzt sind, dargestellt. Ein Beispiel dafür ist, wie sich Verstopfungen durch Vermeidung von Ablagerungen in den Verteilrohren vermeiden lassen.

Der Schwerpunkt des Vortrages wird in der Darstellung der Anlagen-Ergebnisse der völlig neu entwickelten IDC-4F und dem IDC-4Q liegen. Mit diesen ist es gelungen, die Technologie in diesem Bereich einen wesentlichen Schritt voranzubringen.

Der InduraClean IDC-4 kombiniert 4 Hydrozyklone mit kleinem Durchmesser. Schlanke Cleanerkonen erzeugen eine höhere Zentrifugalkraft, wodurch eine bessere Abscheidungsleistung erzielt wird. Die Herausforderung besteht darin, die Zulaufverteilung und die Zusammenführung im Rejekt- und Acceptbereich betriebssicher zu gestalten. Benchmark dafür sind die HCL5 EcoMizer Cleaner, die bereits seit Jahren auch bei hohen Stoffdichten erfolgreich Maßstäbe setzen.

Es wurde eine Konstruktion gefunden, die bei gleichem Durchfluss mit deutlich verringertem Druckabfall betrieben werden kann. Daraus ergibt sich eine deutliche Reduzierung der Betriebskosten durch niedrigen Energieverbrauch. Die hohe Durchsatzleistung pro Cleanereinheit erlaubt es, im Vergleich mit herkömmlichen Lösungen, bei gleicher Banklänge eine signifikant höhere Produktion zu erzielen. Das Potenzial der schlanken Konen erlaubt es aber auch die Reinigungsleistung der Cleaner wesentlich zu verbessern.

Alle Cleaner sind mit dem EcoMizer Prinzip ausgestattet. Bei diesem werden Fasern im Rejektaustrag innerhalb des Cleaners zum Gutstoff zurückgespült. Dies wirkt einer lokalen Eindickung entgegen, sodass die Betriebssicherheit bei hohen Stoffdichten steigt und gleichzeitig der Faserverlust reduziert wird.

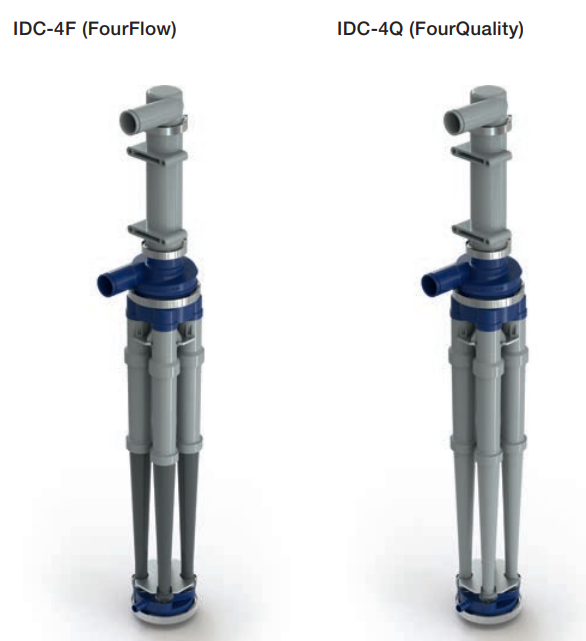

Je nach Anwendungsfall stehen zwei Cleanervarianten zur Verfügung:

Der IDC-4F (FourFlow) wurde speziell für große Produktionskapazitäten entwickelt und wird vor allem in der Produktion von Karton- und Verpackungspapieren eingesetzt. Dagegen ist der InduraClean IDC-4Q (FourQuality) vor allem für Spezialpapiere und grafische Papiersorten geeignet, da hier der Schwerpunkt auf einer bestmöglichen Reinigungseffizienz und Qualität liegt.

In England konnte mit dem IDC-4Q beispielsweise erfolgreich Lametta und andere „Glitter“ Bestandteile aus der Suspension separiert werden. Dieser Aufgabe war bis dato kein anderer Cleaner gewachsen. In Deutschland konnten bei einem Umbauprojekt in einer OCC Anlage die Energiekosten um ca. 50% reduziert werden und gleichzeitig die Ausbeute deutlich erhöht werden.

Für Papierhersteller, die in das Thema Nachhaltigkeit investieren wollen, werden mit dem Vortrag Möglichkeiten aufgezeigt, auf diesem Gebiet deutliche Schritte nach vorn zu machen. Hohe CO2-Einsparungen kombiniert mit einem ROI der häufig unter 2 Jahren liegt, machen einen Umbau vorhandener Cleaneranlagen oder die Investition in eine neue Cleaneranlage sehr attraktiv.